Técnica com laser torna fibras de carbono melhores e mais baratas

Redação do Site Inovação Tecnológica - 06/04/2010

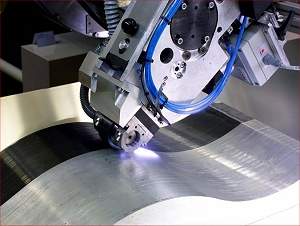

[Imagem: Fraunhofer]

Fibras termoplásticas

As fibras de carbono são leves, extremamente resistentes e não sofrem do grande mal dos metais, a corrosão.

É por isto que elas são usadas para a fabricação de carros de corrida, barcos, aviões e uma grande variedade de artigos esportivos.

O único inconveniente das fibras termoplásticas - uma categoria mais genérica, que inclui desde as fibras de vidro e até as novíssimas fibras de nanotubos de carbono - é que elas são caras, em razão sobretudo de um processo de fabricação demorado e trabalhoso.

Fabricação das fibras de carbono

Todo o processo começa com a fabricação das fibras de carbono - as fibras propriamente ditas são incorporadas em uma resina que pode ser fundida. Este aglomerado de fibras de carbono e resina é fabricado na forma de fitas, que saem da fábrica na forma de rolos.

Hoje, essas fitas são cortadas e colocadas em camadas sucessivas para formar a peça que se deseja fabricar.

O problema é que as peças de fibras termoplásticas têm que ser fabricadas dentro de um molde especial, no qual é possível gerar um vácuo para impedir a formação de bolhas no interior das fibras.

Depois, a peça inteira deve ser colocada dentro de um forno gigantesco para curar - quanto maior a peça, maior é o forno necessário.

Laser infravermelho

Agora, cientistas do Instituto Fraunhofer, na Alemanha, desenvolveram uma técnica que utiliza raios laser para montar as peças de fibra, criando um processo que é extremamente rápido e tem o potencial para ser várias ordens de grandeza mais barato.

Em vez de colocar todas as camadas juntas, usando ar quente, e levar tudo ao forno, um raio laser infravermelho é usado para fundir as diversas camadas. A aplicação de uma potência precisamente controlada permite que cada fita de fibra de carbono funda e grude na camada inferior rapidamente.

Como é necessário calor suficiente apenas para a fusão de uma única camada de cada vez, gasta-se menos energia e a peça resfria-se rapidamente.

"Tudo o que precisamos para isso é de um laser que emite luz infravermelha," explica o Dr. Wolfgang Knapp, que coordenou o desenvolvimento da nova técnica. "O laser infravermelho derrete a superfície dos componentes plásticos. Se você comprimi-los quando eles ainda estão fluidos e, em seguida, deixar endurecer, então o resultado é uma colagem extraordinariamente estável."

Peças de fibra de carbono

Segundo o Dr. Knapp, como são utilizadas em aplicações de ponta, principalmente em veículos esportivos e na indústria aeroespacial, as peças de fibra de carbono devem apresentar um nível de segurança de 200% em relação à resistência nominal exigida.

Os possíveis usos dos feixes de laser infravermelho na produção e transformação dos termoplásticos reforçados com fibras são virtualmente ilimitadas, segundo o pesquisador: "As novas técnicas de adesão são adequadas para todos os materiais termoplásticos que são submetidos a tensões extremas," diz ele.

Apesar de estar em escala de protótipo, a nova técnica de fabricação de peças de fibra de carbono já chamou a atenção da indústria. Segundo o Dr. Knapp, o laboratório já conta com pedidos antecipados de licenciamento da tecnologia.

Ar-condicionado verde e de estado sólido alcança escala de quilowatts

Descoberta nova fase da matéria: "Meio gelo, meio fogo"

Água líquida não é única: São dois líquidos diferentes

Lançado um "linux" para computadores quânticos

Simulação reforça indícios da existência do Planeta 9

Painéis solares poderão ser fabricados na Lua fundindo o solo lunar

Espaço formado por "átomos de espaço" unifica mecânica quântica e relatividade

Descoberta uma exceção às leis da termodinâmica

Depósito gigantesco de hidrogênio descoberto na França é renovável

Rival dos computadores quânticos tem avanço revolucionário

Combustão seletiva: Catalisador queima só um combustível em uma mistura

Calor é transformado em eletricidade desafiando limite físico

Como o bambolê vence a gravidade? A resposta terá amplo impacto na engenharia

Folhas magnéticas manipulam objetos sem precisar agarrá-los

Reator torna captura direta de CO2 mais eficiente e mais flexível

Metalurgia revolucionária: Do minério ao metal em uma única etapa

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.