Metalurgia revolucionária: Do minério ao metal em uma única etapa

Redação do Site Inovação Tecnológica - 18/10/2024

[Imagem: Shaolou Wei et al.- 10.1038/s41586-024-07932-w]

Metalurgia verde

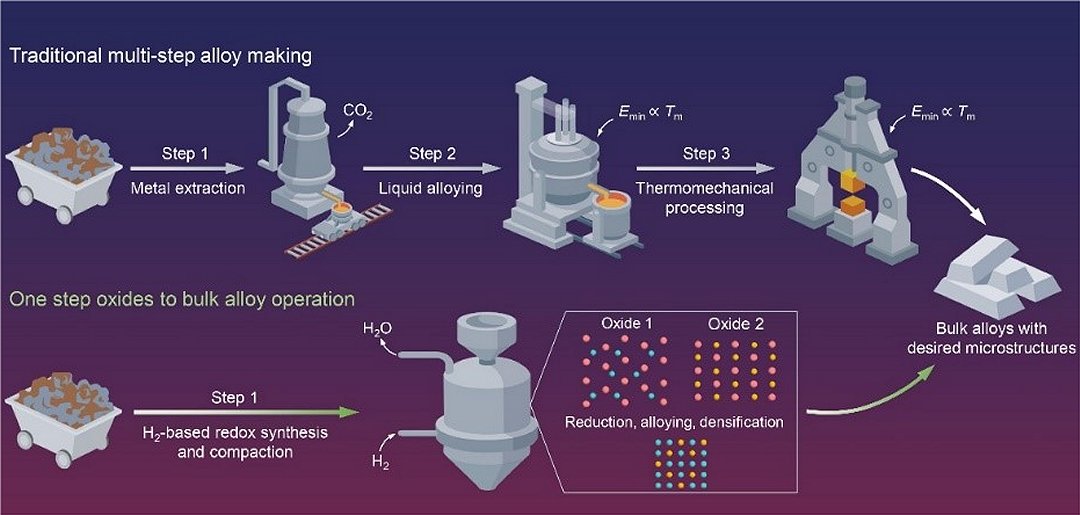

Pesquisadores alemães desenvolveram um novo método para produzir ligas metálicas especiais que não apenas economiza um bocado de energia em relação aos processos atuais, como também simplesmente não emite CO2.

E parece mágica: Tudo é feito em uma única etapa, em um processo que integra a extração dos metais, a fabricação das ligas metálicas e o processamento termomecânico final - tudo é feito em um único reator.

É uma abordagem que essencialmente "dissolve" as fronteiras clássicas entre a mineração, a metalurgia extrativa e a metalurgia física, fazendo uma conversão direta de óxidos metálicos em produtos prontos para aplicação, tudo em uma única operação de estado sólido.

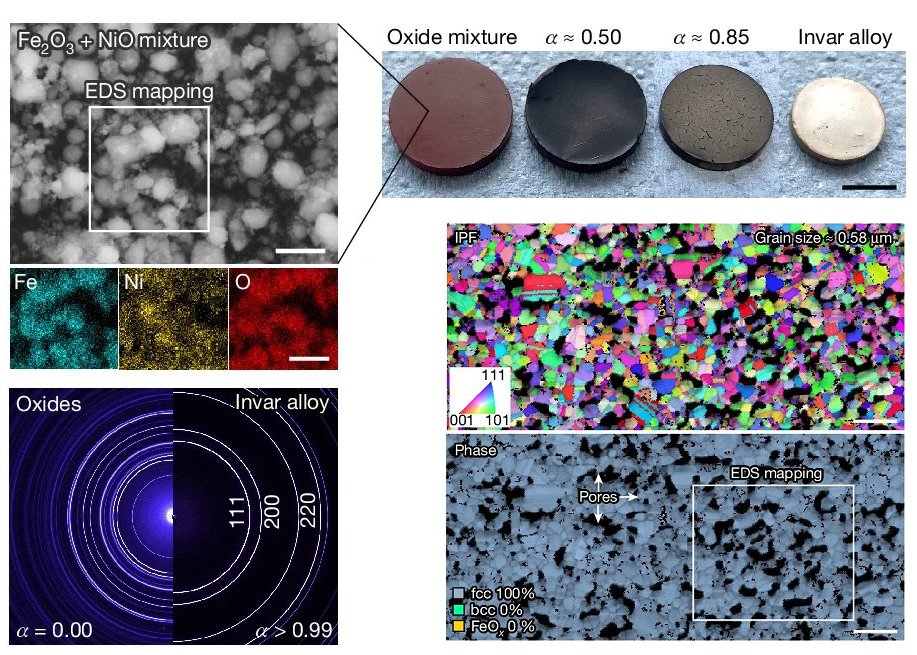

A demonstração da nova técnica envolveu ligas metálicas especiais, conhecidas como Invar, ou ligas de baixa expansão termal, que são fabricadas sobretudo a partir de ferro e níquel.

Ao eliminar a necessidade de altas temperaturas e combustíveis fósseis, o novo processo de etapa única, que é baseado em hidrogênio, promete reduzir drasticamente a pegada ambiental da produção de ligas, abrindo caminho para um futuro mais verde e sustentável na metalurgia.

A produção de metais é responsável por 10% das emissões globais de CO2, com a produção de ferro emitindo duas toneladas de dióxido de carbono para cada tonelada de metal produzida, e a produção de níquel emitindo 14 toneladas de CO2 por tonelada, e até mais, dependendo do minério utilizado.

[Imagem: Shaolou Wei et al.- 10.1038/s41586-024-07932-w]

Produção de ligas em etapa única

A produção convencional de ligas metálicas é tipicamente um processo de três etapas: Primeiro, os minérios são reduzidos à sua forma metálica, então recebem os elementos liquefeitos necessários para criar a liga e, finalmente, recebem tratamentos termomecânicos para atingir as propriedades desejadas. Cada uma dessas etapas consome muita energia e depende do carbono como um transportador de energia e um agente redutor, resultando em emissões significativas de CO2.

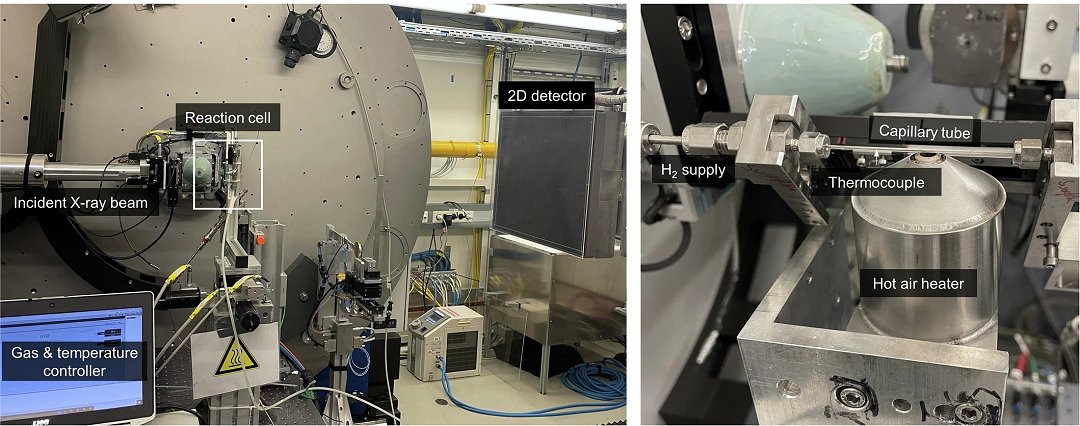

"A ideia-chave é entender a termodinâmica e a cinética de cada elemento e usar óxidos com redutibilidade e miscibilidade semelhantes em torno de 700 ºC," explicou o pesquisador Shaolou Wei, do Instituto Max Planck para Materiais Sustentáveis. "Essa temperatura está muito abaixo do ponto de fusão em massa, o que ainda nos permite extrair metais de seus estados de óxido e misturá-los em ligas por meio de uma única etapa do processo de estado sólido, sem reaquecimento."

Diferentemente dos métodos convencionais, nos quais os minérios são reduzidos usando carbono, o que resulta em metais contaminados com esse elemento, o novo método da equipe usa hidrogênio como agente redutor.

"Usar hidrogênio em vez de carbono traz quatro vantagens principais," explica o professor Dierk Raabe, coordenador da equipe. "Primeiro, a redução baseada em hidrogênio produz apenas água como subproduto, o que significa zero emissões de CO2. Segundo, isso produz metais puros diretamente, eliminando a necessidade de remover carbono do produto final, economizando tempo e energia. Terceiro, fazemos o processo em temperaturas comparativamente baixas, no estado sólido. Quarto, evitamos o resfriamento e o reaquecimento frequentes, característicos dos processos metalúrgicos convencionais."

As ligas Invar resultantes produzidas usando esta técnica não apenas correspondem às propriedades de baixa expansão térmica das ligas Invar produzidas convencionalmente, como também oferecem resistência mecânica superior devido ao tamanho mais refinado dos grãos formadores dos metais, um subproduto muito bem-vindo, herdado naturalmente do processo.

[Imagem: Shaolou Wei et al.- 10.1038/s41586-024-07932-w]

Ligas de alta entropia

Olhando para o futuro, a versatilidade deste processo de etapa única abre novas possibilidades para vários metais e ligas, potencialmente afetando toda a cadeia produtiva, da mineração à fabricação de produtos metálicos finais.

Como ferro, níquel, cobre e cobalto podem ser processados desta forma, o próximo foco da pesquisa será o campo das ligas de alta entropia. Essas ligas, conhecidas por sua capacidade de manter propriedades únicas em uma ampla gama de composições, têm potencial para desenvolver novos materiais, como ligas magnéticas macias, ideais para aplicações de alta tecnologia.

Outra direção promissora pode ser o uso de resíduos metalúrgicos, em vez de óxidos puros. Ao remover impurezas de materiais residuais, essa abordagem pode transformar subprodutos industriais em matérias-primas valiosas, aumentando ainda mais a sustentabilidade da produção de metais.

Artigo: One step from oxides to sustainable bulk alloys

Autores: Shaolou Wei, Yan Ma, Dierk Raabe

Revista: Nature

DOI: 10.1038/s41586-024-07932-w

Ar-condicionado verde e de estado sólido alcança escala de quilowatts

Constantes fundamentais da natureza garantem supercondutores a temperatura ambiente

Água líquida não é única: São dois líquidos diferentes

Algo do nada: Físicos resfriam objeto medindo... nada

Eletricidade é gerada usando rotação da Terra em seu próprio campo magnético

Lançado um "linux" para computadores quânticos

Medição que contesta teoria da física é revalidada

Energia escura não é o que pensamos, o que muda nossa visão do Universo

Rival dos computadores quânticos tem avanço revolucionário

Lançado computador quântico de silício pronto para ser plugado na tomada

Por que você não deve usar sua bateria até o final da carga

Constantes fundamentais da natureza garantem supercondutores a temperatura ambiente

Metais 2D: Pela primeira vez, metais viram folhas com átomos de espessura

Melhorar autonomia dos veículos elétricos exigirá mesclar cobre com alumínio

Revolucionário: Era pós-silício inaugurada com transístor 2D à base de metal

Efeito Leidenfrost inverso: Gota quente flutua sobre panela fria

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.