Materiais sintéticos ficam mais parecidos com os naturais

Redação do Site Inovação Tecnológica - 01/12/2020

[Imagem: Matteo Hirsch et al. - 10.1002/adfm.202005929]

Hidrogéis

Cientistas suíços desenvolveram uma nova maneira de fazer polímeros compostos fortes e flexíveis que imitam mais de perto os materiais encontrados no mundo natural.

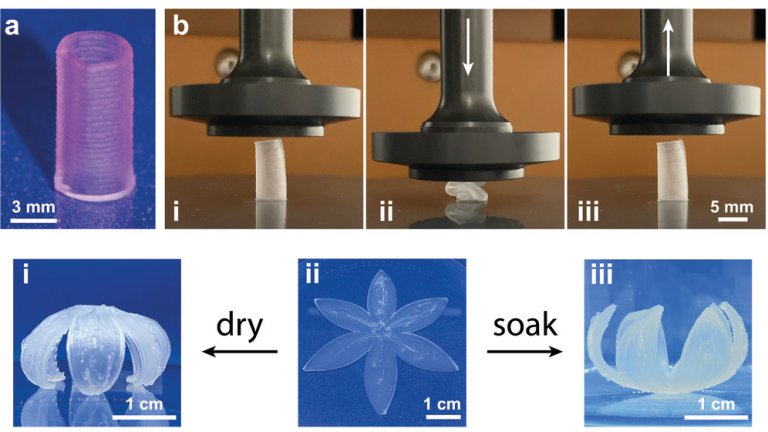

O resultado é um material excepcionalmente forte e resistente: Um tubo medindo apenas 3 mm de diâmetro pode suportar uma carga de tração de até 10 kg e uma carga de compressão de até 80 kg, sem danos à sua integridade estrutural.

A inovação promete aplicações em áreas como robôs flexíveis, peles artificiais e implantes protéticos de cartilagem.

A pele e a cartilagem são fortes e flexíveis, propriedades que são difíceis de replicar em materiais artificiais, mesmo com os progressos recentes no campo dos hidrogéis.

Os hidrogéis sintéticos costumam ser caras radicais: ou eles são fortes e resistentes, mas quebradiços, ou são macios e flexíveis, mas moles demais para suportar cargas.

"Na natureza, os blocos de construção básicos são encapsulados em compartimentos, que são então liberados de forma altamente localizada", explicou a professora Esther Amstad, da Escola Politécnica Federal de Lausanne. "Este processo fornece maior controle sobre a estrutura final de um material e a composição local. Adotamos uma abordagem semelhante, organizando nossos próprios blocos de construção em compartimentos e, em seguida, montando-os em uma superestrutura."

[Imagem: Matteo Hirsch et al. - 10.1002/adfm.202005929]

Hidrogel flexível e resistente

Primeiro, a equipe encapsulou as moléculas básicas do material, chamadas monômeros, em gotículas de uma emulsão de água e óleo, que servem como compartimentos. Dentro das gotículas, os monômeros se unem para formar uma rede de polímeros.

Neste ponto, as micropartículas são estáveis, mas as interações entre elas são fracas, o que significa que o material não se mantém coeso. Em seguida, as micropartículas - que são porosas como esponjas - foram embebidas em outro tipo de monômero, antes de o material ser reduzido para formar uma espécie de pasta.

A aparência final lembra a areia úmida, que as crianças usam para construir castelos na praia.

Esta pasta foi então usada em uma impressora 3D, com as peças resultantes sendo expostas à radiação ultravioleta, o que fez com que os monômeros adicionados na segunda etapa polimerizassem. Esses novos polímeros se entrelaçaram com os formados anteriormente no processo, endurecendo a pasta.

A equipe já está se preparando para fabricar os primeiros moldes de cartilagem para testes de resistência e biocompatibilidade.

Artigo: 3D Printing of Strong and Tough Double Network Granular Hydrogels

Autores: Matteo Hirsch, Alvaro Charlet, Esther Amstad

Revista: Advanced Functional Materials

DOI: 10.1002/adfm.202005929

Painéis solares poderão ser fabricados na Lua fundindo o solo lunar

Constantes fundamentais da natureza garantem supercondutores a temperatura ambiente

Ar-condicionado verde e de estado sólido alcança escala de quilowatts

Espaço formado por "átomos de espaço" unifica mecânica quântica e relatividade

Eletricidade é gerada usando rotação da Terra em seu próprio campo magnético

Água líquida não é única: São dois líquidos diferentes

Algo do nada: Físicos resfriam objeto medindo... nada

Lançado um "linux" para computadores quânticos

Rival dos computadores quânticos tem avanço revolucionário

Energia escura não é o que pensamos, o que muda nossa visão do Universo

Hidrogel autocurativo imita de perto a pele humana

Novo processo faz seda do bicho-da-seda superar seda natural

Lei da Califórnia mudou modo como alguns produtos são fabricados

Descoberta bactéria que transforma lixo plástico em bioplástico

Supercola ecológica e biodegradável supera todas as atuais

Material ultraforte é feito com moléculas travadas mecanicamente

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.