Músculo artificial com esteroides supera cilindros hidráulicos

Redação do Site Inovação Tecnológica - 14/02/2017

[Imagem: Tokyo Institute of Technology/Bridgestone]

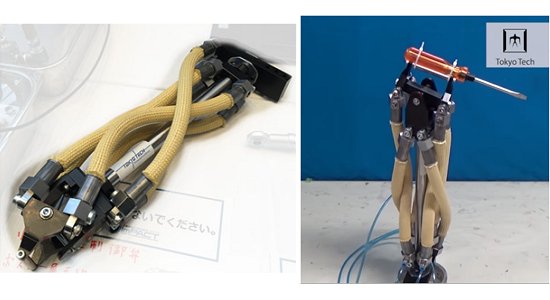

Forte e flexível

Os músculos artificiais têm ajudado o campo da robótica há bastante tempo, mas eles tipicamente são atuadores delicados, mais afeitos aos microrrobôs ou aos robôs moles.

Mas não precisa ser assim.

Engenheiros do Instituto de Tecnologia de Tóquio e da empresa Bridgestone construíram um músculo artificial realmente peso-pesado.

Além de extremamente robusto - ele continua funcionando mesmo depois que um carro passa por cima dele - o músculo artificial é capaz de acionar ferramentas para quebrar concreto - na verdade, ele é de 5 a 10 vezes mais forte do que cilindros hidráulicos de mesma dimensão.

Mas, sendo muito flexível, ele pode viabilizar a construção de robôs fortes e leves - de robôs assistentes capazes de carregar pacientes, até robôs industriais mais versáteis, que possam ser usados para várias tarefas sem exigir reprogramações extensivas.

Músculo artificial McKibben

O músculo artificial é um atuador, um termo genérico para um dispositivo que gera movimento e potência, o que inclui motores e cilindros hidráulicos, por exemplo. A maioria dos robôs é acionada por motores elétricos, mas isso gera uma série de problemas.

Primeiro, a relação força/peso dos motores (calculada dividindo-se a força gerada pelo peso do atuador) é baixa, o que significa que eles são pesados e fracos. Em segundo lugar, esses robôs têm uma baixa resistência ao impacto externo e a vibrações. E, em terceiro lugar, é difícil conseguir simultaneamente uma grande potência e manter um movimento suave.

[Imagem: Tokyo Institute of Technology/Bridgestone]

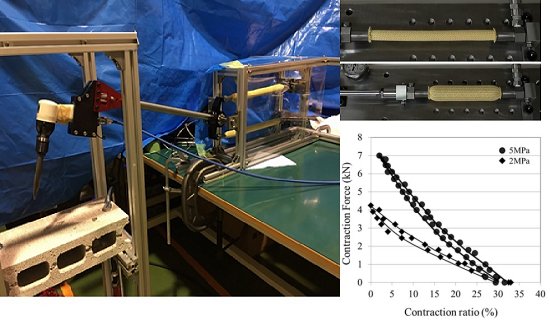

A equipe superou todas essas deficiências criando um atuador de alta potência baseado em um tipo de músculo artificial conhecido como McKibben. Ele consiste em um tubo de borracha envolto por uma malha de tecido. Enquanto os músculos artificiais convencionais do tipo McKibben operam a uma pressão de ar de 0,3 a 0,6 MPa (3 a 6 kgf/cm2), o novo músculo artificial pode ser usado com pressão hidráulica e suporta até 5 MPa (50 kgf/cm2).

Para alcançar esse resultado, a equipe precisou desenvolver três tecnologias: (1) um novo tipo de borracha com resistência ao óleo e características de deformação excepcionais; (2) sintetizar fibras de alta resistência para envolver a borracha e (3) desenvolver uma técnica para fechar as extremidades do tubo para que ele pudesse resistir a altas pressões.

Humanos como hardware: Computação é feita na pele do nosso braço

Descoberta nova fase da matéria: "Meio gelo, meio fogo"

Ar-condicionado verde e de estado sólido alcança escala de quilowatts

Constantes fundamentais da natureza garantem supercondutores a temperatura ambiente

Eletricidade é gerada usando rotação da Terra em seu próprio campo magnético

Painéis solares poderão ser fabricados na Lua fundindo o solo lunar

Espaço formado por "átomos de espaço" unifica mecânica quântica e relatividade

Água líquida não é única: São dois líquidos diferentes

Rival dos computadores quânticos tem avanço revolucionário

Lançado um "linux" para computadores quânticos

Evolução das molas: Hastes torcidas armazenam quantidades enormes de energia

Ar-condicionado verde e de estado sólido alcança escala de quilowatts

Músculos artificiais multidirecionais imitam abrir e fechar da pupila

Materiais mecânicos guardam memória de uma sequência de eventos

Aparelho produz eletricidade e luz simultaneamente

Sensações táteis sem precedentes são obtidas com músculos artificiais

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.