Engenheiros criam concreto que fala e concreto cósmico

Redação do Site Inovação Tecnológica - 20/03/2023

[Imagem: Luna Lu]

Concreto falante

Um sensor que permite que o concreto "fale" com o mundo exterior promete diminuir o tempo de construção, aumentar a segurança e reduzir a frequência dos reparos, além de melhorar a pegada de carbono das obras.

A professora Luna Lu, da Universidade Purdue, nos EUA, desenvolveu um sensor extremamente robusto, para ser incorporado diretamente no meio do concreto, e então passe a gerar dados continuamente sobre a resistência da estrutura, mostrando a necessidade de reparo de um modo que não é possível com as ferramentas e métodos usados atualmente.

Ela acredita que o sensor terá uma aplicação imediata nas rodovias, que no hemisfério norte costumam ser feitas mais de concreto do que de asfalto. Hoje, há grandes prejuízos quando a rodovia é liberada antes que o concreto esteja totalmente curado, ao mesmo tempo em que há uma premência contínua para sua liberação o mais rápido possível.

Os métodos atuais de monitoramento de estrutura de concreto, usados há mais de um século, exigem a retirada de grandes amostras e sua análise em laboratório. Usando os resultados, os engenheiros estimam o nível de resistência que uma determinada mistura de concreto atingirá após ser despejada e deixada para amadurecer em um canteiro de obras.

Embora esses testes sejam bem compreendidos pela indústria, as discrepâncias entre condições de laboratório e externas podem levar a estimativas imprecisas da resistência do concreto devido às diferentes composições de cimento e temperaturas da área onde ele é aplicado.

O sensor dispensa a coleta de amostras, mostrando todo o processo de cura do concreto, uma informação importante para não haver perda de tempo durante a construção e, no caso das estradas, sua pronta liberação para o tráfego.

Os trabalhadores podem instalar os sensores simplesmente jogando-os no chão da fôrma e cobrindo-os com concreto. Nesta primeira versão, um cabo é conectado do sensor até um dispositivo portátil reutilizável, que inicia automaticamente o registro de dados. Usando o aplicativo, os trabalhadores podem receber informações sobre mudanças em tempo real na resistência do concreto enquanto os dados de resistência forem necessários.

No futuro, a equipe planeja criar uma versão que colete energia do ambiente, para que seu funcionamento seja contínuo, passando a monitorar a saúde do concreto durante o uso.

[Imagem: Aled D. Roberts et al. - 10.1515/eng-2022-0390]

Concreto espacial

Ao falar de concreto, Aled Roberts e Nigel Scrutton, da Universidade de Manchester, no Reino Unido, não estão mirando no chão, mas na Lua e em outros planetas.

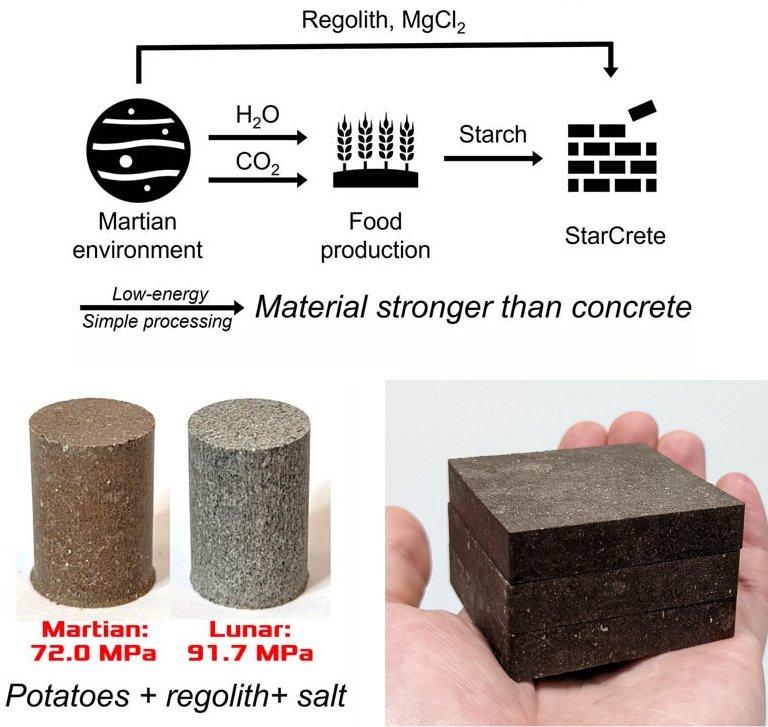

A dupla criou o que batizaram de "concreto cósmico", ou estrelacreto (StarCrete), um concreto feito de solo marciano simulado, amido de batata e uma pitada de sal.

A construção de infraestruturas no espaço seria proibitivamente cara e difícil se for necessário levar material da Terra, de modo que os esforços têm-se voltado para o uso de materiais locais. É para isso que o concreto cósmico foi projetado.

A dupla demonstrou que o amido de batata comum funciona como um aglutinante quando misturado com poeira simulada de Marte, produzindo um material semelhante ao concreto. Eles também descobriram que um sal comum, o cloreto de magnésio, obtido da superfície marciana ou das lágrimas dos astronautas, melhorou significativamente a resistência do concreto espacial.

O concreto espacial apresentou uma resistência à compressão de 72 Megapascais (MPa), que é mais do que o dobro dos 32 MPa do concreto terrestre comum. Quando foi preparado com regolito lunar simulado, o material ficou ainda mais forte, atingindo 91 MPa.

A equipe calcula que um saco de 25 kg de batatas desidratadas contém amido suficiente para produzir quase meia tonelada de StarCrete, o que equivale a mais de 213 tijolos - para comparação, uma casa de 3 quartos precisa de cerca de 7.500 tijolos para ser construída.

Esta versão do concreto cósmico se baseou no trabalho anterior da mesma equipe, quando eles usaram sangue e urina dos astronautas como agente de ligação para fabricar o concreto. Embora o material resultante tivesse uma resistência à compressão de cerca de 40 MPa, o que é melhor do que o concreto normal, aquele processo tem a desvantagem de exigir sangue regularmente, uma opção claramente menos viável do que usar fécula de batata.

"Já que vamos produzir amido como alimento para os astronautas, faz sentido olhar para esse material como um agente de ligação, em vez de sangue humano. Além disso, as tecnologias de construção atuais ainda precisam de muitos anos de desenvolvimento e exigem energia considerável e equipamentos pesados para processamento adicional, tudo adicionando custo e complexidade a uma missão. O StarCrete não precisa de nada disso e assim ele simplifica a missão e a torna mais barata e viável," disse o professor Roberts.

Artigo: StarCrete: A starch-based biocomposite for off-world construction

Autores: Aled D. Roberts, Nigel S. Scrutton EMAIL logo

Revista: Open Engineering

Vol.: 13 Issue 1

DOI: 10.1515/eng-2022-0390

Captura de água da umidade do ar agora até em regiões áridas

Finalmente um cristal do tempo que você vai conseguir ver

Hidrogéis fazem fotossíntese artificial para produzir hidrogênio solar

Gato de Schrodinger recordista fica indeciso entre vivo ou morto por 23s

"Monstros Vermelhas": Webb descobre mais três galáxias que contestam teorias

Cadeias de qubits que conversam entre si são criadas no grafeno

Desvendado segredo de Urano: Foi só uma coincidência

Reator torna captura direta de CO2 mais eficiente e mais flexível

Será que a teoria de Einstein só vale na escala do Sistema Solar?

Pela primeira vez fotografamos uma estrela de outra galáxia

Tubos armazenados planos viram peças estruturais fortes em segundos

Surpresa: Cidades estão recebendo mais chuvas que seus entornos rurais

Concreto inspirado nos ossos fica mais resistente sem aditivos

É possível reciclar concreto indefinidamente

Resfriamento passivo, sem gasto de energia, agora feito por materiais coloridos

Bioconcreto e materiais de construção biogênicos fabricados por bactérias

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.