Brasileiro torna fabricação de fibras ópticas 100x mais barata

Com informações da Agência Fapesp - 04/09/2020

[Imagem: 10.1038/s41598-020-66632-3]

Fibras ópticas mais baratas

Um novo processo de fabricação de fibras ópticas especiais - muito mais simples, rápido e barato do que os tradicionais - foi desenvolvido pelo pesquisador Cristiano Cordeiro, professor do Instituto de Física da Unicamp (Universidade Estadual de Campinas).

Cristiano já havia sido responsável por outra inovação há cerca de dois anos, quando criou fibras ópticas por impressão 3D.

Agora ele desenvolveu o novo método de fabricação durante um intercâmbio de pesquisa com a Universidade de Adelaide, na Austrália.

"O processo convencional necessita de um equipamento enorme e extremamente caro. E demanda quase uma semana de trabalho. Nosso processo pode ser realizado com um equipamento de bancada, no mínimo 100 vezes mais barato. E vai do grão de polímero à fibra microestruturada pronta em menos de uma hora. Com ele, muito mais pesquisadores e laboratórios estarão em condições de produzir suas próprias fibras ópticas," disse Cristiano.

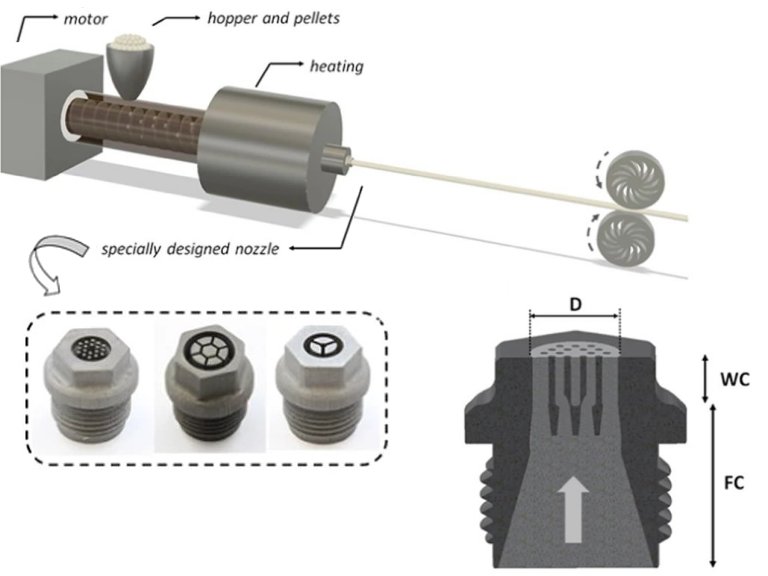

O procedimento de fabricação lembra o método de extrusão utilizado na fabricação de macarrões: uma massa mole é pressionada e empurrada através de um molde, e o fio, com sua estrutura interna, sai pela outra ponta.

"A produção convencional exige uma sequência de etapas e equipamentos de alta complexidade, como a torre de fabricação. É preciso, primeiro, criar uma versão macroscópica da fibra, com dois a dez centímetros de diâmetro. Essa estrutura é então aquecida e controladamente tracionada pela torre de fabricação. A massa se conserva, e o diâmetro diminui enquanto o comprimento aumenta. Nosso método simplifica e barateia enormemente o procedimento. Alimentado com grãos de polímero, o dispositivo que concebemos vai da matéria-prima ao produto final em uma única etapa," descreveu Cristiano.

[Imagem: Cordeiro et al. - 10.1038/s41598-020-66632-3]

Fibras microestruturadas

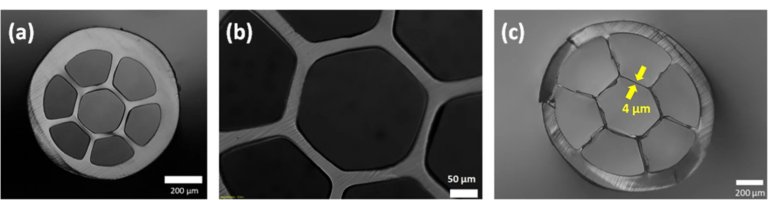

O procedimento permite fabricar não apenas as fibras totalmente sólidas, nas quais a luz é transmitida por meio de um núcleo com maior índice de refração, mas também as fibras microestruturadas, que possuem um arranjo de buracos paralelos ao eixo longitudinal, possibilitando maior controle das propriedades ópticas e mais funcionalidades, incluindo a oportunidade de guiar luz com baixa perda de energia em um canal de ar.

"Para simplificar a fabricação das fibras ópticas especiais, utilizamos equipamentos e técnicas que têm ficado cada vez mais baratos e corriqueiros devido à popularização das impressoras 3D. O único equipamento usado é uma extrusora horizontal, semelhante às empregadas na fabricação de filamentos para impressoras 3D. Esse dispositivo, não maior do que um forno de micro-ondas, tem custo extremamente reduzido quando comparado com a torre de fabricação. O molde de titânio, com partes sólidas e orifícios, é acoplado na saída da extrusora," descreveu Cristiano.

Devido à intrincada estrutura interna das fibras, os pesquisadores produziram os moldes por meio de manufatura aditiva, utilizando impressoras 3D apropriadas. Vale destacar que este tipo de serviço de manufatura pode ser contratado a empresas especializadas, de modo que o único equipamento necessário para a fabricação da fibra é mesmo a extrusora horizontal.

Artigo: Ultra-simplified Single-Step Fabrication of Microstructured Optical Fiber

Autores: Cristiano M. B. Cordeiro, Alson K. L. Ng, Heike Ebendorff-Heidepriem

Revista: Nature Scientific Reports

Vol.: 10, Article number: 9678

DOI: 10.1038/s41598-020-66632-3

Humanos como hardware: Computação é feita na pele do nosso braço

Descoberta nova fase da matéria: "Meio gelo, meio fogo"

Constantes fundamentais da natureza garantem supercondutores a temperatura ambiente

Ar-condicionado verde e de estado sólido alcança escala de quilowatts

Eletricidade é gerada usando rotação da Terra em seu próprio campo magnético

Água líquida não é única: São dois líquidos diferentes

Algo do nada: Físicos resfriam objeto medindo... nada

Lançado um "linux" para computadores quânticos

Rival dos computadores quânticos tem avanço revolucionário

Energia escura não é o que pensamos, o que muda nossa visão do Universo

Neurônios artificiais acionados por luz imitam processamento do cérebro

Lançado um "linux" para computadores quânticos

Humanos como hardware: Computação é feita na pele do nosso braço

Vórtion: Novo estado magnético imita sinapses, guarda dados e muito mais

Lançado computador quântico de silício pronto para ser plugado na tomada

Criado primeiro sistema operacional para redes quânticas

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.